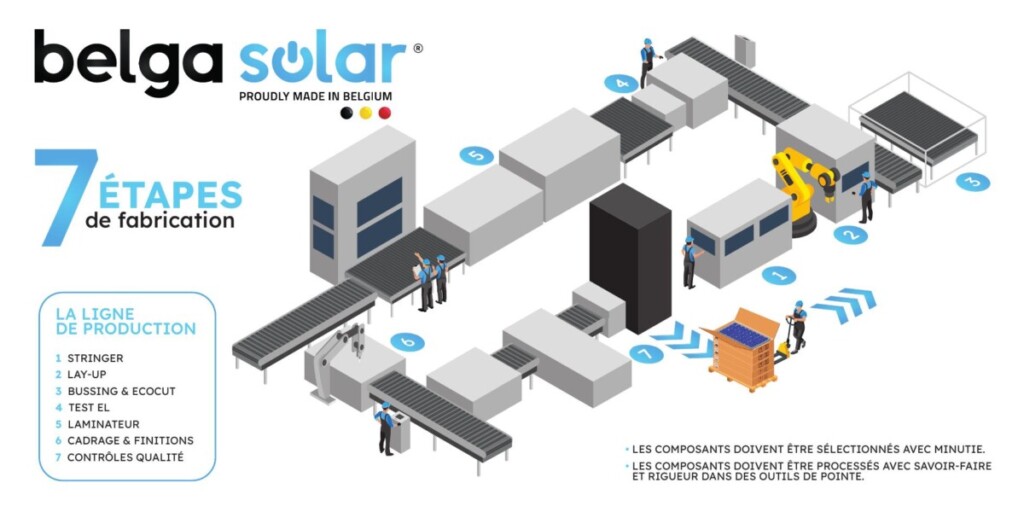

La fabrication d’un panneau solaire est un processus industriel de haute précision, où chaque étape joue un rôle déterminant. Depuis la découpe des cellules jusqu’aux contrôles qualité finaux, tout est pensé pour garantir la performance énergétique, la durabilité et la sécurité du module. Voici, pas à pas, la chaîne de production d’un panneau solaire moderne.

Une sélection rigoureuse des composants

Avant même d’entamer la fabrication, tout commence par le choix des matériaux.

Les composants doivent être sélectionnés avec expertise auprès de fournisseurs fiables et spécialisés.

Ensuite, ils sont processés avec savoir-faire et rigueur grâce à des outils de pointe. Cette exigence en amont conditionne la qualité du panneau final.

1. Stringer : découpe et assemblage des cellules

La première étape consiste à préparer les cellules photovoltaïques.

-

Les cellules sont découpées au laser pour optimiser le rendement énergétique.

-

Elles sont ensuite assemblées par soudure de fils de cuivre, recouverts d’étain et d’argent, garantissant une excellente conductivité.

-

Les cellules sont découpées en demi-cellules, ce qui facilite la manipulation et améliore le rapport poids/dimensions du panneau.

-

Enfin, une caméra intégrée vérifie en temps réel la qualité du process.

Cette étape est cruciale : une soudure défectueuse ou un alignement approximatif pourrait diminuer fortement l’efficacité du panneau solaire.

2. Lay-Up : l’empilement des couches

Une fois les strings prêts, ils sont disposés avec une extrême précision sur un verre trempé anti-reflet.

-

La qualité de ce verre est essentielle, car il influence directement la performance lumineuse.

-

Les cellules sont ensuite recouvertes d’EVA (Éthylène-Acétate de Vinyle), un film encapsulant transparent qui laisse passer les UV et protège durablement les cellules.

Le Lay-Up constitue donc le cœur du module : c’est lui qui assure la bonne transmission de la lumière et la longévité du panneau.

3. Bussing & Ecocut : connexions et protection

-

Bussing : les strings sont interconnectés à l’aide de bus bars, formant un circuit électrique complet. Cette opération assure la circulation optimale de l’énergie produite par chaque cellule.

-

Ecocut : une seconde couche d’EVA est déposée pour bloquer les UV et renforcer l’encapsulation. On ajoute également le backsheet, une feuille arrière multicouche choisie pour sa robustesse et sa qualité.

Cette combinaison garantit à la fois la performance électrique et la solidité mécanique du panneau solaire.

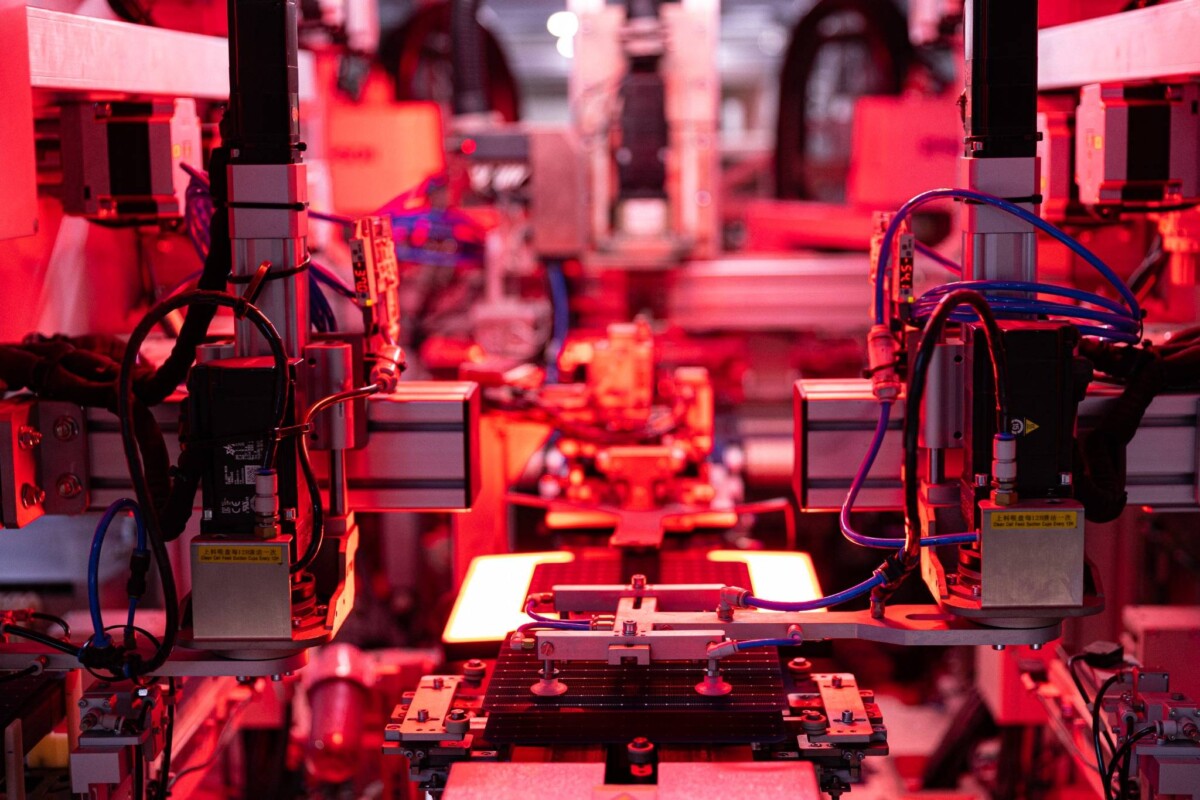

4. Test EL : détection des microfissures

Avant de sceller définitivement le module, un test EL (électroluminescence) est réalisé.

-

Il permet de contrôler la qualité des soudures et de détecter d’éventuelles microfissures invisibles à l’œil nu.

-

Ce test est renforcé par une intelligence artificielle, entraînée sur l’expérience accumulée par l’équipe, ce qui accroît la fiabilité des contrôles.

Seuls les modules parfaitement conformes poursuivent la fabrication.

5. Laminateur : encapsulation et refroidissement

Le panneau entre ensuite dans le laminateur, un four sous vide à haute température.

-

Le vide permet d’évacuer toutes les bulles d’air.

-

La chaleur fait fondre et polymériser l’EVA, scellant ainsi les cellules de manière définitive.

Une fois laminé, le panneau passe par une phase de refroidissement, indispensable pour sa manutention.

Vient ensuite l’ébavurage, qui consiste à découper les excédents de résine afin d’obtenir un panneau parfaitement fini.

6. Cadrage et finitions

Le module laminé est renforcé par un cadre en aluminium, qui apporte rigidité et facilite l’installation.

-

Une boîte de jonction avec connecteurs est fixée à l’arrière pour récupérer le courant.

-

On applique ensuite du potting, une résine protectrice qui isole les connexions de toute humidité.

Cette étape assure à la fois la résistance mécanique et la sécurité électrique du panneau solaire.

7. Contrôles qualité et traçabilité

Chaque panneau est testé individuellement à 100 %, avec une traçabilité complète :

-

Flash test : une lumière calibrée quotidiennement permet de mesurer avec précision les paramètres électriques (puissance, tension, courant).

-

Électroluminescence : une radiographie par injection de courant permet de détecter d’éventuels défauts internes.

-

Contrôle visuel : un opérateur vérifie l’esthétique et la finition du panneau.

Grâce à ces validations, chaque module est certifié conforme aux normes internationales et garanti pour plusieurs décennies de production d’énergie verte.

Une fabrication de précision pour une énergie durable

La chaîne de production d’un panneau solaire combine expertise humaine, technologies avancées et contrôles rigoureux. C’est cette exigence qui permet d’offrir des panneaux performants, fiables et capables de produire de l’électricité renouvelable pendant plus de 25 ans.